Jaké jsou klíčové výhody motorizovaných odvíjecích strojů při velkoobjemovém zpracování kovů?

Publikováno 6. ledna 2026 | Autor: Elena Zhang, specialistka na optimalizaci výroby ve společnosti Fanty Machinery

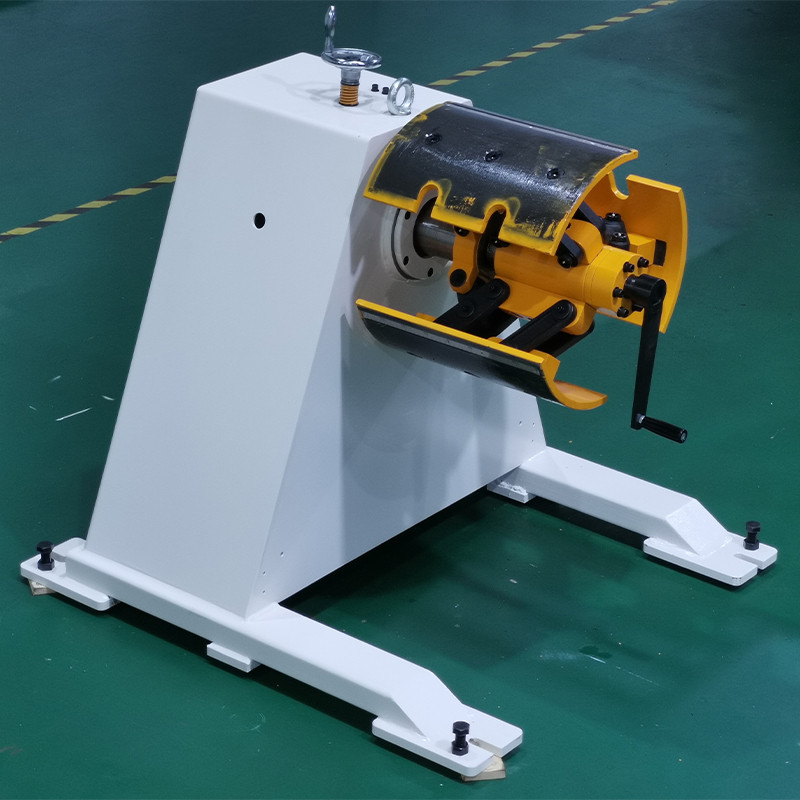

V neúprosném shonu velkoobjemového zpracování kovů – kde linky chrlí tisíce plechů pro automobilové rámy nebo kryty spotřebičů – mohou prostoje způsobené ručním odvíjením vyčerpat zisky. Optimalizoval jsem nastavení pro dílny s kapacitou přes 500 tun týdně a přechod na motorizované odvíječky – to je zlomový bod. Tyto motorizované jednotky automatizují odvíjení a zajišťují konzistentní podávání, které snižuje chyby a zvyšuje propustnost o 20–50 %.

Výhoda 1: Prudký nárůst produktivity díky bezproblémovému a nepřetržitému provozu

Manuální odvíječky vyžadují neustálé ladění obsluhy, ale motorizované? Ty běží autopilota a odvíjejí rychlostí 20–30 m/min bez přestávek – ideální pro nepřetržité směny ve výrobě plechů.

Výhoda 2: Úspora práce a snížená únava obsluhy v náročných prostředích

Velkoobjemové zpracování spotřebovává pracovní sílu – ruční natahování desetitunových svitků? To je recept na vyčerpání a chyby. Motorizované modely zvládají těžkou práci pomocí elektrických nebo hydraulických pohonů, což uvolňuje posádkám prostor pro úkoly s přidanou hodnotou, jako jsou kontroly kvality.

Výhoda 3: Vynikající kontrola napětí pro přesnost v silných a těžkých svitcích

Nerovnoměrné napětí deformuje plechy a v přesných aplikacích, jako je ražení podvozku, se hromadí odpad. Motorizované odvíječky využívají brzdové systémy a smyčkové ovládání pro stabilní odvíjení a udržují rovinnost <0,1 mm i u materiálu o tloušťce 20 mm.

Výhoda 4: Zvýšená bezpečnost a odolnost pro velkoobjemovou poptávku 24 hodin denně, 7 dní v týdnu

Těžké cívky neodpouštějí prokluzování – motorizované jednotky minimalizují ruční manipulaci díky automatickým svorkám a senzorům, čímž snižují riziko nehod o 40 %.

Výhoda 5: Škálovatelná efektivita a návratnost investic v rozvíjejícím se zpracování kovů

S rostoucími objemy – řekněme ze 100 na 500 tun/měsíc – se motorizované odvíječky přizpůsobují modulárním vylepšením, jako je integrace servopohonů, a zvyšují tak propustnost bez nutnosti kompletních generálních oprav.

Od přetížení k přetížení: Příběh úspěchu s velkým objemem

Vezměte si například středozápadního zpracovatele kovů, kterému jsem loni radil – topící se v zasekávání desetitunových svitků na manuálních jednotkách, výtěžnost klesá na 85 %. Integrovali jsme motorizovaný odvíječ: Podávání se stabilizovalo, produkce vzrostla o 35 % a zmetky se snížily na polovinu. Právě toto vítězství definuje výhodu společnosti Fanty Machinery . Od roku 2013 v Dongguanu náš provoz o rozloze 45 000 m² a 370 odborníků (80 ve výzkumu a vývoji) pohánělo více než 2 000 linek, podobně jako objemové nárůsty společnosti BYD, s motorizovanými modely s certifikací CE a ovládacími prvky Mitsubishi pro bezkonkurenční spolehlivost.

Zvyšte výkon svého zpracování s Fanty: Motorizovaná hrana, kterou potřebujete

Proč se spokojit s manuálními problémy, když motorizované odvíječky Fanty poskytují tyto výhody ihned po vybalení? Od vysoce výkonné hydrauliky až po inteligentní napínání – máme řešení na míru pro profesionály s velkým objemem práce po celém světě – šetří čas, řezy a bolesti hlavy. Jako váš partner v oblasti přesnosti jsme připraveni na audity a cenové nabídky na míru. Získejte ještě dnes bezplatné posouzení modernizace motorizovaného zařízení – čeká na vás efektivita.

Často kladené otázky

Otázka: Jaká je nosnost motorizovaných odvíječek při velkoobjemové výrobě?

A: Až 30 tun – Fanty si s tím hravě poradí i při nepřetržitých jízdách.

Otázka: Jak si vede v porovnání s hydraulickým systémem, co se týče rychlosti?

A: Motorizované snímky dosahují přesných dávek; hybridní snímky kombinují obojí pro dosažení maximálního objemu.

Otázka: Jaký je typický časový harmonogram návratnosti investic?

A: 6–12 měsíců díky úsporám na práci a šrotu – ověřeno v našich instalacích.